181-2775-1899

信

在

线

咨

询

废气处理成本低至10元以下

设备持续稳定运行,效果绝佳

优化用地空间布局,占地面积小

专业施工团队现场快速安装和启动

全智能自动控制,有自动报警功能

24小时解惑答疑,售后无忧

实力厂家Strength

自主研发Independence

资质齐全Qualification

贴心管家steward

由于工业生产门类众多,生产产品不同,因此每个工厂所排放的废水成分,浓度均不同,特别是在化工废水处理过程中;即使生产产品相同,由于生产工艺差异,管理水平高低的不同,也会导致所排放污水水量和浓度的波动。

专业工业污水处理工程师免费上门了解需求,针对污水的成分、浓度、排放特点,污水站场地初步判断污水的难易程度和处理方法和工程投资额。

上门调研

废水处理

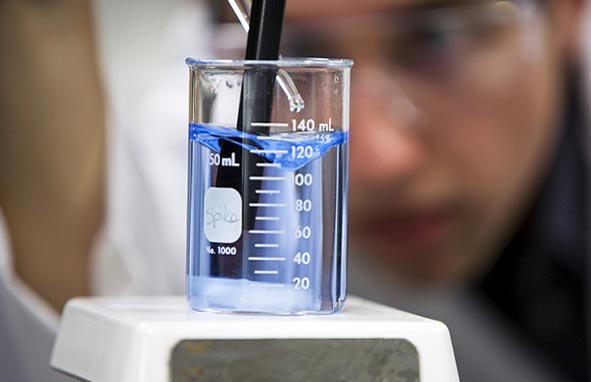

每个工厂的排水情况不同,因此,在进行工业污水处理方案设计前,要尽可能将工厂的废水取样并进行化验,了解废水的具体浓度和成分,这样才能做出经济适用,切实可行的污水处理方案。

取样检测化验

废水处理

对于浓度高,难度大,特别是一些比较偏门的行业,所产生的污水由于处理难度大,经验少,此类废水必须进行工程的小试或中试,并根据试验结果定制一套污水处理方案,才能确保日后建成的污水处理站达标排放。

工艺试验

废水处理

由于废水处理的来源和特点决定了废水的成分浓度以及排放周期等差异大,每个废水处理系统均不同,差异较大;因此每个污水站均需进行定制。

1对1方案

废水处理

在污水处理方案落实和合同签订的基础上,进行电气、仪表设计,并尽可能做到自动运行并处理污水,提高稳定性。需对工程进行详细的施工图设计。

工程设计

废水处理

工程设计完成后,需进行后续的污水处理站施工安装,在施工过程中我们严格做到控制施工进度,严格要求安全第一,并按时交付。

施工安装

废水处理

由于各类废水的差异、处理难度不同,造成控制要求高,工艺较复杂;因此,须专业的调试工程师前往完成该工作。

核实车间排污情况是否与设计要求匹配并调整工艺参数。进行生产部门的全员培训并考核。编制调试计划和工业污水处理站运行操作手册。

工艺调试

废水处理

工程验收是污水处理工程建造的最后一步,污水处理站运行调试达标后。

竣工验收报告,并组织业主检查污水站的各项设备材料,并教会操作人员操作污水处理站。在熟悉污水站的电气设备操作和工艺参数后组织验收。

工程验收

废水处理

关注宏盛达环境治理